EnTão, continuando, no post anterior detalhamos um pouco sobre como a Análise de Weibull não pode ser um cálculo estático em uma planilha; ela deve ser o “cérebro” de um ecossistema digital. Coisa viva, dinamica.

Abaixo, vamos refletir e detalhar como as novas tecnologias e os fatores humanos se integram para refinar esse modelo:

Não podemos ser simplistas. A mortalidade infantil não é apenas um mero defeito ou falha de peça. Existem outros vilões críticos que a Análise de Weibull expõe com precisão:

-

- Erros de Projeto e Especificação: Se o βbeta permanece menor que 1 mesmo após a troca por peças de qualidade, o erro está na “prancheta”. A origem do problema pode ser uma subespecificação (o ativo não aguenta a carga real) ou erro de montagem/instalação.

- Curva de Aprendizado (Operadores): Equipamentos novos ou processos remodelados costuma apresentar falhas por falta de proficiência. A Weibull detecta isso: o índice de falhas cai à medida que a equipe ganha “tempo de voo”. Isso indica que o investimento deve ser em treinamento e simulação, e não em trocas de componentes.

2. O Ciclo de Retroalimentação: IoT, IA e Weibull

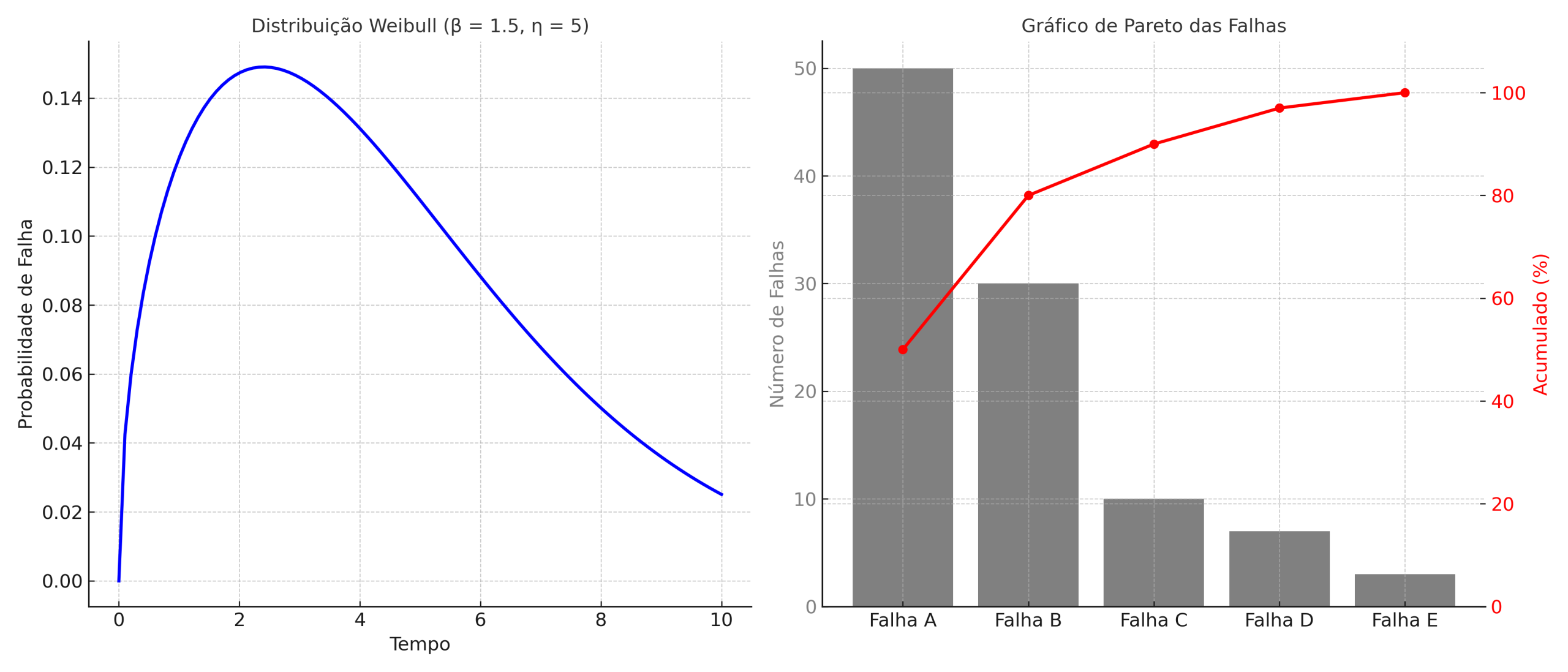

A integração tecnológica transforma a Weibull de uma análise reativa em uma ferramenta de Confiabilidade em Tempo Real:

- IoT (Internet das Coisas): Sensores de vibração, temperatura e corrente fornecem dados contínuos. Em vez de esperar a falha para calcular o MTBF, o IoT alimenta a Weibull com o “tempo de vida consumido”. Isso permite ajustar o parâmetro de escala dinamicamente.

-

- Inteligência Artificial (IA): A IA atua na limpeza de dados. Ela consegue identificar se uma variação no parâmetro Beta é um desgaste real ou apenas um ruído ambiental. Além disso, algoritmos de Machine Learning podem cruzar os dados de Weibull com as Causas Raiz (RCFA), sugerindo automaticamente se a falha iminente é por fadiga, lubrificação ou erro operacional.

- Manutenção Preditiva: A Preditiva diz que algo vai falhar; a Weibull diz qual a probabilidade de falhar em um intervalo de tempo X. Juntas, elas permitem o “CBM” (Condition-Based Maintenance) perfeito, evitando paradas preventivas desnecessárias em ativos que ainda apresentam um Beta estável.

3. Falhas Intermitentes e Pequenas Paradas

-

- O “Ruído” Estatístico: Se o Beta for próximo de 1 em pequenas paradas, estamos lidando com um ambiente de alta instabilidade (falhas aleatórias), geralmente ligadas a sensores descalibrados ou instabilidade elétrica. Se o Beta cresce rápido, as pequenas paradas são sintomas de um desgaste sistêmico que precede uma quebra catastrófica.

- Ação: A Análise de Weibull permite priorizar qual “pequena parada” deve ser atacada primeiro com base no risco de confiabilidade, e não apenas na frequência.

4. Weibull e a Análise de Causa Raiz (RCFA)

-

- Se a Weibull indica β>3 (beta é maior que 3) temos desgaste acelerado e a Causa Raiz deve focar em fatores de estresse (sobrecarga, ambiente corrosivo).

- A retroalimentação ocorre quando a solução da Causa Raiz altera o comportamento da curva de Weibull no próximo ciclo. Se após uma modificação no projeto o Beta baixar de 1.5 para 1.1, você tem a prova matemática da eficácia da sua engenharia de manutenção.

Quer receber notícias como esta? Se inscreva agora!

Excelente leitura, Paulo!

Sempre visualizei a estatística de Weibull como uma forte aliada da Engenharia de Confiabilidade, justamente por fornecer as premissas necessárias para a tomada de decisão baseada em dados. Seja para apoiar a programação de ações corretivas, seja para identificar o ponto ótimo de intervenção da manutenção preventiva, sempre com um olhar atento para os custos de manutenção e o risco operacional.

Em uma experiência prática que tive, utilizei a Weibull para o modelamento das ações preventivas, e o processo ocorreu de forma bastante fluida, conectando teoria e prática de maneira muito clara. Foi uma experiência significativa, pois ficou evidente como a ferramenta, quando bem aplicada, deixa de ser apenas estatística e passa a ser um verdadeiro suporte estratégico para a confiabilidade dos ativos.

Inclusive, cheguei a estruturar um passo a passo da utilização da Weibull, justamente com esse foco aplicado, que compartilho neste vídeo:

https://www.youtube.com/watch?v=zJYNzpIb444

Seu artigo reforça muito bem essa visão da Weibull como o “cérebro” de um ecossistema de prevenção de falhas, especialmente quando integrada a dados, tecnologia e aprendizado contínuo. Parabéns pela abordagem clara e extremamente alinhada com a realidade industrial.

Osvaldo Rodrigues, agradeço pelo seu comentário rico. Voce é um especialista em Engenharia de Manutenção e coloca tudo isso em prática. Fazendo acontecer de verdade no chão-de-fábrica.