A análise de filtros usados de óleo lubrificante pode prover ao profissional da área de manutenção ou confiabilidade excelente instrumento para se monitorar a degradação de equipamento móvel ou industrial, possibilitando compor-se um panorama completo do material particulado sólido gerado pelo maquinário ou introduzido no sistema de lubrificação em determinado período de tempo.

Filtros usados de óleo lubrificante, frequentemente, são descartados após ao término da vida de serviço e, raramente, são analisados como parte de uma rotina investigativa em busca da causa-raiz de falhas catastróficas ou não, desconsiderando valioso instrumento de análise de avarias.

A análise de filtros usados de óleo lubrificante começa por seccionar-se o filtro ou retirar-se a capa metálica com ferramenta apropriada para, então, desalojar as partículas sólidas retidas pelo elemento filtrante por meio de agitação mecânica ou ultrassônica após a diluição do óleo lubrificante contido no elemento filtrante com solvente.

Pode-se, então, efetuar análise visual com lupa eletrônica, análise espectrométrica de elementos, ferrografia analítica etc. do material particulado sólido encontrado. É impressionante o volume de informações que poderão ser extraídas nestas análises e quão elucidativas poderão ser tais informações.

Pode-se, então, efetuar análise visual com lupa eletrônica, análise espectrométrica de elementos, ferrografia analítica etc. do material particulado sólido encontrado. É impressionante o volume de informações que poderão ser extraídas nestas análises e quão elucidativas poderão ser tais informações.

Analisemos falha ocorrida em redutor de velocidades de elevada criticidade. Durante substituição rotineira de óleo lubrificante e filtro averiguou-se haver uma substancial quantidade de resíduos de desgaste no filtro de óleo lubrificante. Alertado por este fato, o staff de manutenção efetuou inspeção visual interna do equipamento e foram detectados dentes de algumas engrenagens em estágio inicial de desgaste. Em face disto, com vista a tentar se entender a causa-raiz da falha enviou-se a laboratório amostra do óleo lubrificante coletada no cárter do redutor de velocidades e de material particulado sólido coletado no filtro de óleo lubrificante com vistas à análise de falha.

Os resultados da análise do óleo lubrificante em uso, em princípio, causaram certa surpresa visto não terem sido constatadas quaisquer condições adversas no óleo lubrificante sendo importante, porém, recordar que o redutor de velocidades possuía sistema de filtração de óleo lubrificante que, certamente, reteve a quase totalidade das evidências buscadas na amostra de óleo lubrificante. Ainda assim, insistiu-se na análise da amostra de óleo lubrificante coletada no cárter do redutor de velocidades em busca de alguma evidência de falha visto a avaria ocorrida ser de origem mecânica e, portanto, alguma evidência de falha deveria estar contida na amostra. Foi solicitado, desta forma, que se realizasse ferrografia analítica na amostra de óleo lubrificante acreditando-se que, por meio deste ensaio, seria possível determinar a causa-raiz da falha ocorrida. No entanto, mesmo com esta análise profunda do óleo lubrificante não se pode chegar a uma conclusão definitiva do motivo da falha.

Em sequência à negativa de resultados conclusivos da amostra de óleo lubrificante efetuou-se análise dos resíduos de desgaste contidos em amostra de óleo lubrificante coletada no filtro. O panorama encontrado foi totalmente diverso do anterior.

Como era de se esperar, os resultados do ensaio de análise espectrométrica encontrados nas amostras de óleo lubrificante do filtro e do cárter foram significativamente diferentes, o que pode ser explicado por vários motivos sendo o primeiro e o mais importante, o método de amostragem.

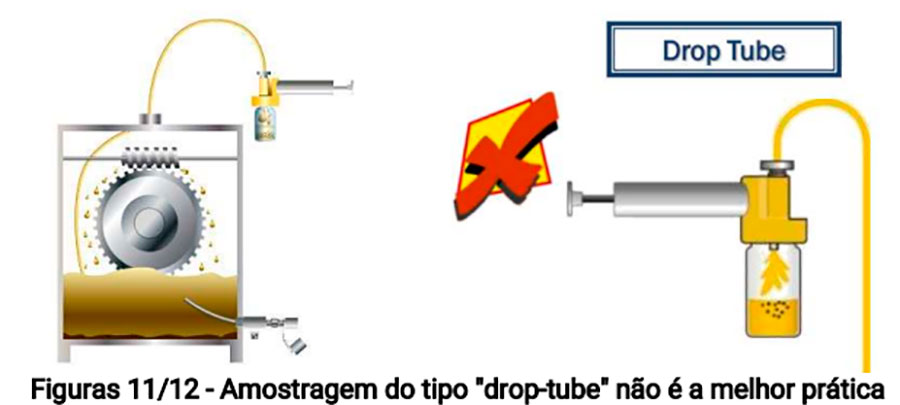

A amostra do redutor de velocidades foi retirada utilizando-se de bomba de vácuo e tubo plástico introduzido no respiradouro ( drop-tube sampling ), não sendo este método de amostragem consistente com as melhores práticas tendo em vista as dificuldades para se obter amostras representativas. É provável que o redutor de velocidades tenha estado inativo tempo o suficiente para que os resíduos metálicos de desgaste se depositassem no fundo do cárter antes que fosse realizada a amostragem.

Em segundo lugar podemos mencionar que o sistema de filtração de elevada eficiência de óleo lubrificante instalado no redutor de velocidades resultou na remoção de grande parte do material particulado sólido oriundo de desgaste, o que levou a uma maior concentração de resíduos finos de desgaste na amostra de óleo lubrificante coletada no filtro.

Foi efetuado ensaio de ferrografia analítica em amostra de óleo lubrificante coletada no filtro em que foram observados resíduos de desgaste com dimensões superiores a 30 microns e material particulado sólido abrasivo com dimensão média de 125 microns. Estes resultados sugerem que a falha catastrófica foi causada por excessiva contaminação externa do óleo lubrificante por material sólido abrasivo proveniente do ar atmosférico que, provavelmente, se introduziu no redutor de velocidades através dos respiradouros ( breathers ) que eram do tipo “malha de aço”.

O elemento filtrante do filtro de óleo lubrificante, neste caso, continha a resposta ao desgaste que estava ocorrendo no redutor de velocidades. É importante, também, efetuar elogios ao staff técnico de manutenção que, ao detectar resíduos de desgaste no filtro de óleo lubrificante, utilizou esta valiosa informação na averiguação da causa-raiz da falha em curso. Sem a informação vital retida no elemento filtrante do filtro de óleo lubrificante do redutor de velocidades e sem a atuação perita da equipe de manutenção é provável que o desgaste por abrasão dos dentes das engrenagens tivesse se acentuado até a avaria catastrófica do redutor de velocidades.

Quer receber notícias como esta? Se inscreva agora!