Os filtros separadores eletrostáticos removem subprodutos insolúveis no óleo lubrificante provenientes da degradação termo-oxidativa ( partículas de verniz ) e material particulado sólido abrasivo ou resíduos de desgaste submicrônicos que tem dimensões muito diminutas para serem removidos pelos sistemas de filtração convencionais.

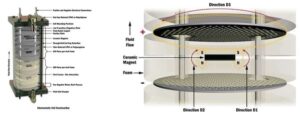

Material particulado sólido submicrônico é usualmente polar sendo atraído, naturalmente, por outras superfícies polares. Partículas de verniz são tipicamente polares como resultado do processo de degradação térmica ou oxidativa da qual são resultantes. Em face disto, quando uma partícula polar passa através de um campo eletrostático com elevada diferença de potencial ( elevada tensão sem corrente elétrica ) ela é atraída para o polo positivo ou negativo do campo, de carga oposta à carga da partícula sendo o processo similar ao de um ímã sendo atraído ao polo oposto de outro ímã.

Há excelente evidência que os filtros separadores eletrostáticos operam muito bem em condições de uso adequadas, contanto sejam adequadamente dimensionados ( os filtros separadores eletrostáticos operam em regime de baixa vazão e múltiplas passagens do óleo lubrificante ), sem a presença de água ( água compromete o campo eletrostático por ser condutora de corrente elétrica ) e o óleo lubrificante não conter, em sua formulação aditivos detergentes dispersantes, visto tais aditivos manterem o contaminantes em suspensão.

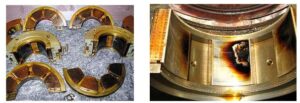

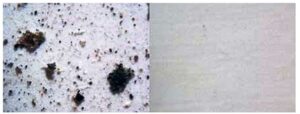

As vantagens no uso dos filtros separadores eletrostáticos não está em sua capacidade de remover partículas sólidas, frequentemente denominado material particulado sólido abrasivo, mas em remover material particulado “macio” indesejado tais como os subprodutos da degradação térmica ou oxidativa do óleo lubrificante. Sem controle, os subprodutos da degradação térmica ou oxidativa do óleo lubrificante irão se depositar nas superfícies metálicas das peças como válvulas direcionais, servoválvulas, tubulações, mancais planos e de rolamento, trocadores de calor, reservatórios etc. causando depósitos na forma de verniz.

O uso de filtros separadores eletrostáticos em filtração “off-line” de óleos lubrificantes utilizados nos equipamentos industriais está crescendo em popularidade à medida que o conhecimento e a experiência com estes sistemas de filtração vão se difundindo. Considerados, no passado, como equipamentos caros e de alta tecnologia, os sistemas de filtração eletrostáticos superaram a lacuna entre preço e desempenho. Os filtros separadores eletrostáticos não se destinam a ocupar o espaço dos filtros “in-line” para elevadas pressões mecânicas. Estes equipamentos são muito eficientes no auxílio ao controle de material particulado sólido abrasivo e macio quando usados conjuntamente com os sistemas convencionais de filtração, com vistas a evitar a deposição de borras e vernizes.

Esta situação é particularmente verdadeira em sistemas hidráulicos, sistemas circulatórios de turbinas movidas a vapor, Gás Natural e hidráulicas etc. sujeitos a elevadas pressões de trabalho em que o aquecimento compressivo e outros fatores estressantes tornam a degradação do óleo lubrificante um problema real. A filtração eletrostática não é uma tecnologia de passagem única. Para ser atingido o melhor Nível Geral de Limpeza possível, o conteúdo inteiro do reservatório deve circular através do filtro separador eletrostático, ao menos, por 24 horas.

Em face da natureza das forças que operam no interior da célula eletrostática, as vazões dos sistemas de filtração eletrostática são consideravelmente baixas. Em sistemas hidráulicos típicos, as vazões variam de 30 l/hora a 300 l/hora. Porém, mesmo com vazões bastante baixas, os sistemas de filtração eletrostática são excelentes soluções proativas em se manter a condição ótima do óleo lubrificante.

Quando as condições de operação são adequadas, os filtros separadores eletrostáticos fazem excelentes contribuições na manutenção da estratégia geral de controle de contaminação do óleo lubrificante em equipamentos industriais, equilibrando a estratégia de retirada de material particulado de maiores dimensões e água, contribuindo para a redução dos materiais particulado sólido abrasivo e macio submicrônicos que podem dar origem à formação de verniz.

Publicação por QU4TTUOR Consultoria.

Para mais postagens, acesse manutencao.net.

Quer receber notícias como esta? Se inscreva agora!